Controle, productkeuze & afwerking Verzegeling of afwerklaag

Wat is het verschil tussen een verzegeling en een afwerklaag?

Bij verzegeling sluit een dekkende laag de poriën van de vloer volledig af. Door de ondergrond verschillende keren te bewerken met een roller of kwast, worden laagdikten van 0,1 tot 0,3 mm verkregen.

De verzegeling resulteert in een duidelijke afname van slijtage en stofvorming en maakt het gemakkelijker om vuil te verwijderen. Weliswaar zijn deze vloeren, afhankelijk van de samenstelling van de verzegeling, goed bestand tegen chemische belastingen, maar door de relatief dunne slijtlaag zijn ze bij mechanische belasting in bedrijfsmatig gebruikte ruimtes slechts tot op zekere hoogte geschikt.

Voor de verzegeling kunnen kunstharsdispersies en reactieharsen met en zonder oplosmiddelen worden gebruikt. Door pigmentering of het instrooien van decochips kunnen gekleurde vloerafwerkingen worden gerealiseerd.

Een goede bescherming dankzij een afwerklaag

Afwerklagen tussen 0,3 en 5 mm dik zijn bestand tegen mechanische en chemische belastingen in natte en droge ruimtes. Er wordt een onderscheid gemaakt tussen met een roller opgebrachte dunne afwerklagen en zelfvloeiende dikke afwerklagen, die worden opgebracht met een plamuurmes of afstrijker.

Door de materiaaleigenschappen en de opbrengmethode wordt de afwerklaag automatisch gelijkmatig over het oppervlak verspreid. Het resultaat is een bijzonder egaal oppervlak dat voor een goede bescherming van de vloer zorgt – speciaal afgestemd op de specifieke projecteisen.

Controle en voorbereiding

De verschillende ondergronden

Elke vloer heeft een dragende laag en een toplaag. Die moeten goed met elkaar verbonden zijn zodat de vloer op een duurzame manier zijn functie kan vervullen. Even belangrijk is dat de beide lagen optimaal bestand zijn tegen de mechanische en chemische belastingen die de plaats van gebruik met zich meebrengt. Voor het succesvol renoveren van vloeren is het daarom van doorslaggevend belang dat de ondergrond correct wordt geïdentificeerd en dat de toestand ervan juist wordt ingeschat.

| Beton | Cementvloer | Magnesiet | Anhydriet (calciumsulfaat) | Gietasfalt | |

|---|---|---|---|---|---|

| Afkorting volgens EN 13813 | C (concrete) | CT (cementitious screed) | MA (magnesite screed) | CA (calcium sulfate screed) | AS (mastic asphalt screed) |

| Bindmiddel | Cement | Cement | Watervrij magnesiumchloride met magnesiumoxide | Watervrij calciumsulfaat (CaSO4) | Bitumen |

| Kleur | Grijs of licht blauwachtig | Grijs | Geelwit of gekleurd met metaaloxidepigmenten, b v. grijs, rood, geel, groen | Geelwit/beige | Zwart |

| Kenmerken | Ideale ondergrond voor verzegelingen en afwerkingen; beton kan buitengewoon sterk zijn | Meest gebruikte deklaagsoort; verschillende uitvoeringen mogelijk, b v. als afschot, voor verwarming of egalisatie, als hechtlaag of op een scheidingslaag | spanningsarme gietvloer, is bestand tegen zware mechanische belastingen, maar gevoelig voor vocht en daarom niet geschikt voor natte ruimtes of voor buiten | Spanningsarme gietvloer op een scheidingslaag van folie; is gevoelig voor vocht en daarom niet geschikt voor natte ruimtes of voor buiten en alleen te gebruiken in combinatie met een afwerklaag, verzegeling of vloerbedekking | Thermoplastisch, waterdicht, vrij van holle ruimtes en nagenoeg niet-dampdoorlatend; meestal op een papieren scheidingslaag; kan ook op grote oppervlakken zonder voegen worden gelegd; zeer snel te gebruiken |

| Oppervlak | Glad tot ruw, soms met oppervlakteveredeling | Glad of bezemruw, soms met oppervlakteveredeling | Glad, nabehandeld met was of een dispersie als onderhoudsmiddel | Glad | Glad, gepolijst met korrel 0,6 – 1,2 mm |

| Laagdikte | Variabel, min. 5 cm | 3 – 5 cm | 1,5 – 2,5 cm | 3 – 5 cm | 2 – 4 cm |

| Korrelgrootte van de toeslagstoffen | 0 – 35 mm | 0 – 8 mm | 0 – 2 mm | 2 – 8 mm | 0 – 2 mm |

| Toepassingsgebied | Industriehallen, privé en bedrijfsmatig gebruikte ruimtes | Privé en bedrijfsmatig gebruikte ruimtes | Bij speciale eisen aan geluids- en warmte-isolatie of zware mechanische belasting | Woningbouw, kantoorruimtes | Woningbouw en industrie |

| Evenwichtsvochtgehalte CM-% | 2,5 – 3,5 | 2,5 – 3,5 | 3 – 12 | 0,5 | - |

| Max. restvocht CM-% | 4 | 4 | 12 | 0,5 | - |

| Droogtijd na inbouw | 4 – 8 weken | 4 – 8 weken | Ca. 3 weken | Ca. 4 weken | 2–3 uur |

De eerste stap naar een duurzaam afwerkresultaat: de controle

a) De bodemvochtigheid bepalen

Of een vloerafwerking zijn functie vervult, is afhankelijk van het vochtgehalte van de ondergrond. De bodemvochtigheid kan het beste worden bepaald met een CM-apparaat (calciumcarbidmethode). Bij meer dan 4 massaprocent vocht in het beton moeten speciale afwerksystemen worden gekozen die voor deze situatie geschikt zijn. Afhankelijk van het afwerksysteem mag het vochtgehalte van de ondergrond niet hoger zijn dan hieronder vermeld:

- Beton: ca. 4%

- Cement: ca. 4%

- Magnesiet: ca. 12%

- Anhydriet: ca. 0,5%

b) De slijtvastheid meten

De oppervlaktesterkte kan oriënterend worden bepaald door middel van een krasproef en in aanvulling hierop door meting van de slijtvastheid. Uit de krasproef blijkt of de dragende laag al dan niet sterk genoeg is, bv. in geval van een sinterlaag. Exacte waarden kunnen vervolgens alleen worden bepaald door middel van scheurproeven.

Er worden altijd verschillende metingen uitgevoerd om zeker te zijn. De kleinste meetwaarde mag niet lager zijn dan 1 N/mm² – de gemiddelde waarde moet minimaal 1,5 N/mm² bedragen.

c) De drukvastheid testen

Met een terugslaghamer kan de drukvastheid van het beton of de deklaag worden gemeten. Daaruit blijkt of de vloer blijvend bestand zal zijn tegen de verwachte mechanische belastingen.

| Beton | Cement | Magnesiet | Anhydriet | |

|---|---|---|---|---|

| Eenvoudige loopbelasting, lichte rijbelasting | C 20/25 (B 25) | CT 30 | MA 30 | CA 30 |

| Verhoogde belasting/heftruckverkeer e.d. | C 30/37 (B 35) | CT 40 | MA 40 | CA 40 |

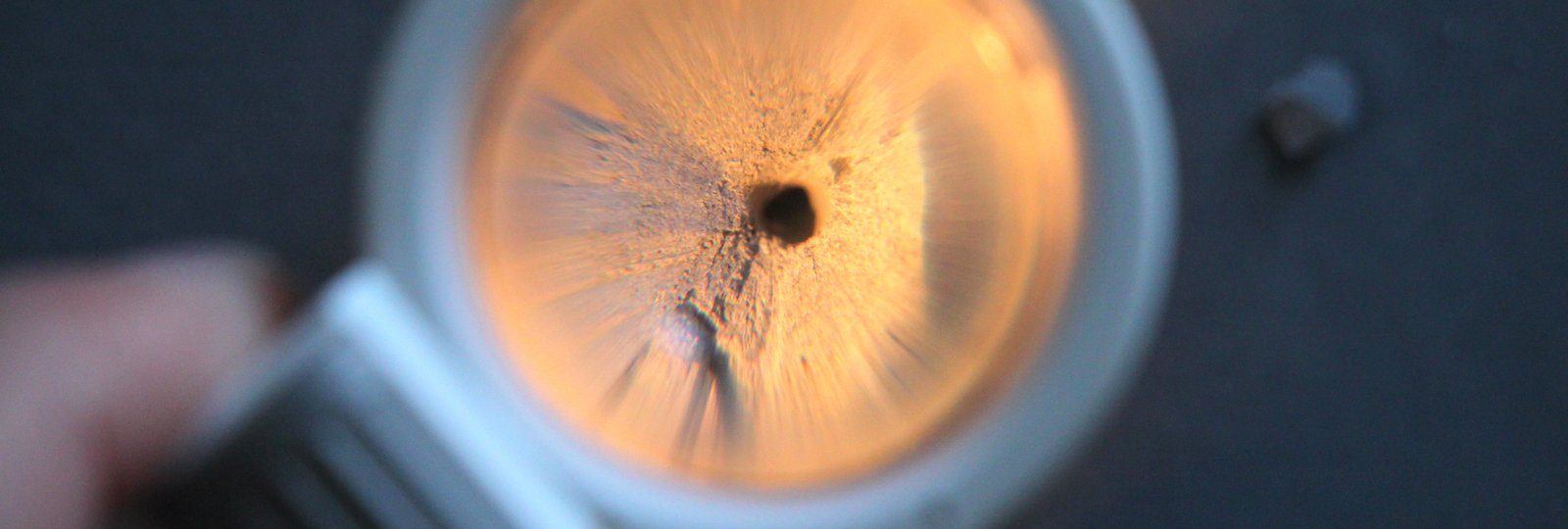

Alle informatie op een rijtje: een boorkernmonster

Bij ondergronden die met vocht zijn doortrokken of sterk zijn vervuild met olie of andere stoffen, of wanneer de samenstelling van de vloer onduidelijk is, wordt aangeraden om een boorkernmonster te nemen. Het profiel van dit monster brengt alles aan het licht: opbouw, vastheid, mate van vervuiling met olie, enz.

De tweede stap: de oppervlaktevoorbereiding

Voorwaarde voor een goede hechting van het afwerkmateriaal, is een stroeve, droge, stevige en vetvrije ondergrond. Hoe zwaarder de belasting en hoe gecompliceerder het afwerksysteem, hoe grondiger de voorbehandeling moet zijn. Vuil, oliën, vetten, stof en gruis, niet-draagkrachtige oude afwerklagen, chemicaliën en andere verontreinigingen moeten volledig worden verwijderd. Dat geldt ook voor zandende oppervlakken, sinterlagen en cementmelk.

Kleine oppervlakken kunnen worden opgeruwd met geschikte schuurmiddelen, staalborstels of machinaal roterende borstels. Daarna moet het oppervlak met een industriële stofzuiger grondig worden gereinigd en stofvrij worden gemaakt.

Deze methode is echter niet geschikt voor alle ondergronden en afwerksystemen: sterk verdichte, machinaal gepolijste betonnen oppervlakken en ondergronden die zijn behandeld met afwerksystemen voor dikke lagen moeten worden voorbereid door middel van frezen of kogelstralen.

Frezen

Met deze vorm van voorbehandelen kan op een rationele manier een paar millimeter van een oppervlak worden verwijderd. Frezen verdient bijvoorbeeld aanbeveling bij aanwezigheid van oude afwerklagen en reactieharsen. Tot slot moeten gefreesde oppervlakken door middel van stofvrij kogelstralen worden nabewerkt.

Kogelstralen

Bij het zogeheten Blastrac-procedé, dat ook wel stofvrij kogelstralen wordt genoemd, worden er stalen kogeltjes door een schoepenrad tegen de vloer geschoten. Het vrijgekomen materiaal wordt onmiddellijk opgezogen en de stalen kogeltjes worden teruggeleid naar het schoepenwiel.

Omdat dit procedé vrijwel stofvrij verloopt, kunnen de ruimtes ook tijdens het voorbereiden van het oppervlak nog worden gebruikt.

Voor meer veiligheid

Slipvastheid

Vloeroppervlakken in werkruimtes en werkzones moeten slipvast zijn uitgevoerd. In Duitsland wordt dit voorgeschreven door zowel de Arbeitsstättenverordnung als de UVV “Allgemeine Vorschriften” (BGV A1, voorheen VBG 1).

De meeste verzegelingen en afwerkingen kunnen door toevoeging van bv. Floortec Safe-Step 841 of Floortec Kwartszand 1526 probleemloos slipvast worden uitgevoerd en bieden zo ook op plaatsen waar het gevaar bestaat uit te glijden, de noodzakelijke en voorgeschreven veiligheid tijdens het lopen.

Let op de slipvastheidsklasse

Als maatstaf voor de slipvastheid dient de slipvastheidsklasse volgens BG-voorschrift 181 “Fußboden in Arbeitsräumen und Arbeitsbereichen mit Rutschgefahr” en de testnorm DIN 51130. Voor door vocht belaste, met blote voeten belopen oppervlakken wordt een controle uitgevoerd volgens DIN 51097 conform BGI/GUV-I 8627.

Welk Brillux afwerksysteem voldoet aan de eisen van welke slipvastheidsklasse? Een overzicht:

| Slipvastheidsklasse | Kengetal verdringingsruimte | Afwerksysteem |

|---|---|---|

| R9 |

| Floortec 2K-Aqua-Dickschicht 810 Floortec 2K-Mineralico SL 470 Floortec 2K-Purolid T 876, zijdemat, als beschermende toplaag Floortec 2K-Purolid T 876, zijdemat, op Designvloer Floortec 2K-Purolid T 877, zijdeglanzend met Decochips 843 en als beschermende toplaag Floortec 2K-Purolid F 878, zijdemat, als beschermende toplaag |

| R10 | Floortec 2K-Epoxi-Verzegeling 848 met Floortec Safe-Step 841 Floortec 2K-Purolid T 876, zijdemat, met Floortec Decochips 843 en als beschermende toplaag | |

| R11 | V4 | Floortec 2K-Epoxy-Dickschicht 894, gevuld met Floortec Kwartszand 1526 (0,1 – 0,4 mm), bestrooid met Floortec Kwartszand 1526 (0,2 – 0,7 mm) en 550 g/m² verzegeling Floortec 2K-Purolid F 878, zijdemat met Floortec Safe-Step 841, als beschermende toplaag |

| R12 | Floortec Topcon T 829 met Floortec Colorgrains 830 en als beschermende toplaag | |

| R12 | V4 | Floortec 2K-Epoxy-Dickschicht 894, gevuld met Floortec Kwartszand 1526 (0,1 – 0,4 mm), bestrooid met Floortec Kwartszand 1526 (0,2 – 0,7 mm) en 450 g/m² verzegeling |